|

Metal·lúrgia

La metal·lúrgia (del gr. metallourgía ‘treball dels metalls’, der. de metallourgéō ‘treballar o extreure els metalls’) és un camp de la ciència de materials, que estudia el comportament físic i químic dels elements metàl·lics, els compostos intermetàl·lics i els seus aliatges. També és la tecnologia dels metalls, la manera d'aplicar la ciència per a la seva utilització pràctica, la seva extracció, transformació i elaboració. Georgius Agricola fou un científic alemany que és considerat el pare de la metal·lúrgia i la siderúrgia gràcies a la seva obra De Re Metallica (Sobre la natura dels metalls, 1556) que és un tractat de referència de les tècniques mineres i d'obtenció i treball dels metalls de l'època. La ciència de la metal·lúrgia se subdivideix en dues grans categories: metal·lúrgia química i metal·lúrgia física. La metal·lúrgia química s'ocupa principalment de la reducció i l'oxidació dels metalls, així com del rendiment químic d'aquests. Els temes d'estudi de la metal·lúrgia química inclouen el processament de minerals, l'extracció de metalls, la termodinàmica, l'electroquímica i la degradació química (corrosió). En canvi, la metal·lúrgia física se centra en les propietats mecàniques dels metalls, les propietats físiques dels metalls i el rendiment físic dels metalls. Els temes estudiats en la metal·lúrgia física inclouen la cristal·lografia, la caracterització de materials, la metal·lúrgia mecànica, la transformacions de fase i el mecanismes de fallada. Indústria dels metalls La indústria dels metalls inclou el conjunt de processos de transformació dels metalls per obtenir productes amb infinitat d’aplicacions, com màquines, mecanismes, motors, construccions, estris, vehicles, envasos, etc. La indústria de l'acer està estretament relacionat amb el coc i la fabricació refractària. El nom genèric de les persones ocupades en la indústria és metal·lúrgic o siderúrgic. Les matèries primeres dels metalls són metalls naturals que coneixem com a minerals o roques. Per branques d'activitat hi ha:

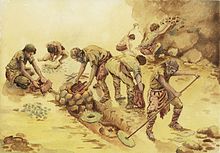

Història La història de la metal·lúrgia és el domini d'estudi de l'arqueometal·lúrgia. El primer metall que va ser treballat per l'home fou el coure, primer a partir de la forma nativa (metàl·lica) modelat a base de cops. Després es va observar que era més fàcil de modelar si era escalfat (fenomen de la mal·leabilització o recuit: eliminació de les dislocacions o defectes de la xarxa cristal·lina) i amb el temps es va descobrir que es podia fondre i, en conseqüència, era possible la utilització de motlles per a fer peces iguals. És el període conegut com a eneolític. L'or devia ser conegut després del coure, tot i que també podria ser anterior, mentre que la plata i el mercuri foren coneguts durant la mateixa època que el coure, després es descobririen l'estany, el zinc, el ferro i el plom.[1] La temperatura necessària per aconseguir la fusió dels minerals, es va aconseguir insuflant oxigen al caliu a través de tubs de canya.[2][3][4] El primer aliatge conegut fou el bronze, compost per coure al què s'afegeix estany per tal d'endurir-lo. L'edat del bronze s'estén a l'Orient Pròxim entre el 3500 aC i el 1200 aC, mentre que a Europa se situa entre el 1800 aC i el 700 aC. La utilització del coure a l'Orient mitjà es remuntaria a una data anterior a l'any 4000 aC, potser fins i tot vers el 5000 aC. L'aliatge considerat correcte era 90% coure i 10% estany però en un alt percentatge de troballes arqueològiques la proporció és sempre inferior a 94-6. El coure natiu no era abundant i això va portar a explotar minerals de coure cada cop més pobres, la utilització de l'escalfament per extreure el coure per fusió probablement va portar al descobriment de la transformació del mineral en metall per reducció i a l'aparició del forn baix vers el 1200 aC.[5]  L'edat del ferro comença cap a l'any 1200 aC al Pròxim Orient, l'Índia antiga i a l'antiga Grècia (Edat fosca grega) i arriba al nord d'Europa entre el 800 aC i el 700 aC. El ferro fon a una temperatura força més alta que el coure, 1535 °C el ferro i 1084 °C el coure, i la reducció al forn baix era imperfecta i creava un bloc d'aspecte esponjós que havia de ser colpejat repetidament amb el martell per tal de treure les impureses. Els primers a desenvolupar la manufactura del ferro foren els Hitites. El desenvolupament de la metal·lúrgia del ferro es troba a un gran nombre de cultures i civilitzacions al llarg de la història. Els regnes antics d'Orient Pròxim, l'antic Egipte, a Anatòlia, Cartago, l'antiga Grècia, l'antiga Roma, Europa antiga i medieval, Xina antiga i medieval, Japó antic i medieval, etc. Durant l'edat mitjana a Europa es va començar a utilitzar la força hidràulica per assegurar una aportació d'aire i augmentar la temperatura, cap al 1450 es va poder fer la primera fosa a un alt forn.[6] Els metalls coneguts durant l'antiguitat no van variar fins al segle xviii quan es va descobrir el cobalt (Georg Brandt el 1735) i el bismut (Claude François Geoffroy el 1750). Durant aquest segle es va produir un gran desenvolupament de la siderúrgia, sense el qual no hauria estat possible la revolució industrial atès que la producció massiva de ferro i acer va possibilitar la seva utilització a la construcció d'edificis i la fabricació de les màquines de vapor. El 1827 Friedrich Wöhler va aïllar l'alumini, el 1855 Henry Bessemer va patentar el primer d'una sèrie de procediments que milloraven la producció d'acer, el seguirien altres com el procediment Gilchrist-Thomas (desenvolupar per Sidney Gilchrist Thomas i Percy Carlyle Gilchrist el 1877) o el forn Siemens-Martin (desenvolupat per Pierre-Emile Martin el 1865). A principis del segle xx Paul Héroult va inventar el forn elèctric d'arc (1907) per a l'obtenció d'acer. Cap a la meitat del segle xx es va començar a produir industrialment metalls com el vanadi, el titani o el beril·li que fins llavors només havien estat utilitzats als laboratoris. Paral·lelament es va començar a desenvolupar nous aliatges, procediments i tècniques per tal de donar resposta a la demanda de la indústria. Organització de la indústriaActivitats La metal·lúrgia abasta un gran ventall d'activitats industrials:

Especialitats Tradicionalment la metal·lúrgia es divideix en tres especialitats principals:

Operacions bàsiques d'obtenció de metalls:

Depenent el producte que es vulgui obtenir, es realitzaran diferents mètodes de tractament. Un dels tractaments més comuns és la mena, consisteix en la separació dels materials de rebuig. Normalment entre el metall està barrejat amb altres materials com argila i silicats, a això se li sol denominar ganga. Un dels mètodes més usuals és el de la flotació que consisteix a moldre la mena i barrejar-la amb aigua, oli i detergent. En batre aquesta barreja líquida es produeix una escuma que, amb ajuda de la diferent densitat que proporciona l'oli anirà arrossegant cap a la superfície les partícules de mineral i deixant al fons la ganga. Una altra forma de flotació pot emprar-se en la separació de minerals ferromagnètics, utilitzant imants que atreuen les partícules de mineral i deixant intacta la ganga. Un altre sistema d'extracció de la mena és l'amalgama formada amb l'aliatge de mercuri amb un altre metall o metalls. Es dissol la plata o l'or contingut en la mena per formar una amalgama líquida, que se separa amb facilitat de la resta. Després els metalls d'or i plata es purifiquen eliminant el mercuri mitjançant la destil·lació.[8] Altres metalls utilitzats en la metal·lúrgia industrialEl liti és un metall lleuger amb una densitat de només 0,534 g·cm−3.[9] Es tracta del 27è element més abundant a la Terra. Es calcula que les reserves mundials d'aquest metall són de 2,2 milions de tones.[10] El liti es pot obtenir mitjançant electròlisi de sals foses a partir de minerals de liti (com ara l'ambligonita, que conté fins a un 9% d'òxid de liti i es treballa com a concentrat de mineral). L'espodumena es fa servir especialment per la producció de carbonat de liti. Altres minerals dels quals es pot extreure aquest element són la petalita i la lepidolita. També es pot obtenir liti de l'evaporació d'aigua amb una elevada salinitat (com ara la mar Morta). Fins ara no s'ha trobat un mètode econòmic d'extreure liti de l'aigua del mar, que té un contingut de liti de 0,17 ppm.[11] També s'usen el beril·li, l'estany, el titani, el cobalt, el molibdè, el tungstè, el seleni, la plata, l'urani i altres metalls nobles. Metal·lúrgia extractivaLa metal·lúrgia extractiva és l'activitat que s'ocupa de l'obtenció dels metalls purs a partir dels minerals i les menes. Per exemple, per tal d'obtenir un metall a partir d'un òxid o un sulfur el mineral o la mena ha de ser reduïts utilitzant un mètode físic, químic o electrolític. Un cop han extret de la mina els minerals i les menes són transportats a les plantes de tractament on són triturats en petites partícules que són portades a un forn per a la separació del metall dels productes no útils, que en seran els residus del procediment extractiu. La mineria pot no ser necessària si el mineral pot ser conduït amb un procediment de percolació, que dissol els minerals en una solució que serà recollida i processada per tal d'extreure els metalls. Les menes contenen sovint més d'un metall de manera que els residus del procediment extractiu d'un metall poden ser reutilitzats per a l'obtenció d'un altre metall.  Objectius de la metal·lúrgia extractiva

Etapes de la metal·lúrgia extractiva

Processos metal·lúrgics Els processos metal·lúrgics comprenen les següents fases:

Operacions bàsiques d'obtenció de metalls:

Depenent el producte que es vulgui obtenir, es realitzaran diferents mètodes de tractament. Un dels tractaments més comuns és la mena, consisteix en la separació dels materials de rebuig. Normalment entre el metall està barrejat amb altres materials com argiles i silicats, a això se li sol denominar ganga. Un dels mètodes més usuals és el de la flotació que consisteix a moldre la mena i barrejar-la amb aigua, oli i detergent. En batre aquesta barreja líquida es produeix una escuma que, amb ajuda de la diferent densitat que proporciona l'oli va a anar arrossegant cap a la superfície les partícules de mineral i deixant al fons la ganga. Una altra forma de flotació pot emprar-se en la separació de minerals ferromagnètics, utilitzant imants que atreuen les partícules de mineral i deixant intacta la ganga. Un altre sistema d'extracció de la mena és l'amalgama formada amb l'aliatge de mercuri amb un altre metall o metalls. Es dissol la plata o l'or contingut en la mena per formar una amalgama líquida, que se separa amb facilitat de la resta. Després el metall d'or i plata es purifiquen eliminant el mercuri mitjançant la destil·lació.[8] Aliatges importantsLa indústria de la metal·lúrgia tracta metalls com l'alumini, el crom, el coure, el ferro, el magnesi, el níquel, el titani o el zinc que són utilitzats principalment en aliatges. Un dels aliatges més importants és l'acer i s'hi han dedicat molts esforços per tal de comprendre les possibilitats de les combinacions de ferro i carboni, entre els quals es troben l'acer, la fosa o el ferro dúctil, aquests aliatges són utilitzats quan el pes i la corrosió no són un problema. L'acer inoxidable o l'acer galvanitzat són utilitzats quan és important disposar d'una gran resistència a la corrosió. Els aliatges d'alumini i magnesi s'utilitzen en aplicacions que requereixen força i lleugeresa. Els aliatges de coure i níquel (com el Monel) són utilitzats en ambients molt corrosius i en aplicacions on calen materials no magnètics. Per la seva banda, els superaliatges basats en níquel, com l'Inconel, s'utilitzen en aplicacions on hi ha altes temperatures, com els turbocompressors o els intercanviadors de calor. Acer El ferro està en la naturalesa del mineral en forma d'òxids, Fe₃O ₄, Fe₂O₃, hidròxid i Fe₂O₃hH₂O, carbonats FECO₃ i altres. Per tant, per a la recuperació de ferro i aliatges de recepció, hi ha diverses etapes, incloent-hi els alts forns i la producció d'acer. Alt forn de ferroA la primera etapa de preparació s'alliberen aliatges de mineral de ferro a l'alt forn a una temperatura per sobre de 1.000 graus centígrads on es fon el ferro. Les propietats del producte depenen del progrés del ferro en el procés d'alt forn. Per tant, la recuperació de ferro en l'alt forn pot ser de dos tipus: ferro colat amb més redistribució d'acer i ferro colat amb peces de ferro fos. AcerEl ferro colat s'utilitza per fabricar acer, un aliatge de ferro amb carbonis i elements d'aliatge. És més fort que el ferro fos i és més adequat per a la construcció d'estructures i la producció de peces de maquinària. La fusió es produeix en l'acer de forns de fosa, on el metall està en un estat líquid. De mètodes de producció d'acer, n'hi ha diversos. Els principals mètodes de producció d'acer són: per oxigen, convertidor de llar oberta, i la fusió elèctrica. Cada mètode utilitza una varietat d'equips - convertidors, forns de llar obert, forn d'inducció i forn d'arc elèctric. Procés de forn d'oxigen La primera forma de producció massiva d'acer líquid va ser pel procés Bessemer. Aquest mètode de producció d'acer al convertidor amb folre d'àcid va ser dissenyada per un anglès, G. Bessemer en els anys 1856-1860. Una mica més tard, en 1878, va ser dissenyat un procés similar per S. Tomasom al convertidor amb un revestiment bàsic, anomenat procés Thomas. L'essència del procés de convertidor (Bessemer i Thomas) es fa amb aire bufat que s'aboca en la unitat de fusió (convertidor) de ferro colat. L'aire és bufat des de la part inferior. L'oxigen en l'aire oxida les impureses de ferro, mitjançant la qual es converteix en acer. En el procés de Thomas, a més, s'elimina fòsfor i sofre de l'escòria bàsica. Es genera la calor d'oxidació, que escalfa l'acer a una temperatura d'un 1600 °C. Procés de solera obertaL'essència d'un altre mètode de producció d'acer és pel procés de forn de reverber i s'executa a la solera de fusió fervent, que està equipat amb regeneradors per preescalfar l'aire (a vegades a gas). La idea de produir acer fos a la xemeneia d'un forn de reverber és expressada per molts estudiosos però, fer això per molt temps no va ser possible, ja que la temperatura de la flama deguda al combustible convencional -Generador de gas- no va ser suficient per rebre acer fos. En 1856 els germans Siemens proposen l'ús d'aire calent per escalfar els gasos d'escapament a alta temperatura, l'establiment de regeneradors. El principi de recuperació de calor es va utilitzar per Pierre Martin per a l'acer de fusió. El començament de l'existència del procés de llar obert es pot considerar com el 8 d'abril de 1864, quan P. Martin, en una fàbrica a França, hi obra la primera fosa d'acer.  Per l'acer el forn de solera oberta es carrega un lot que consisteix en ferro, ferralla i altres components. La calor de la flama va cremant gradualment una càrrega de combustible que es fon. Després de la fusió s'introdueix al bany, diversos additius per obtenir una composició de metall i la temperatura predeterminada. A causa de la seva qualitat i baix cost del procés l'acer de llar obert ha estat àmpliament utilitzat. A principis del segle xx els forns de llar obert fan la meitat de la producció total mundial d'acer. Al forn de solera principal es pot fondre qualsevol ferralla de ferro i la seva composició en qualsevol proporció i, per tant, produir qualsevol composició d'acer de qualitat (per exemple els acers inoxidables i els aliatges que es preparen per a la xarxa elèctrica). Els ingredients utilitzats per a la càrrega de metall depenen de la composició de la ferralla de ferro i la velocitat de flux per 1 tona de ferralla d'acer. La relació entre la velocitat de flux de la ferralla de ferro i l'acer depèn de moltes condicions. Fabricació d'acer elèctricActualment, la major part de foneries d'acer, utilitzen els forns d'arc elèctric, impulsats per l'alternança de forn de corrent, la inducció i la recepció en els últims anys, en els forns d'arc elèctric de CC. Els forns d'arc elèctric AC fonen la barreja de productes d'acer. Els principals avantatges dels forns d'arc elèctric és que en ells durant dècades es fon el gruix d'aliatge d'alta qualitat i acers d'alt aliatge, que són difícils o impossibles de fondre en els convertidors i forns de reverber. La capacitat per escalfar ràpidament el metall pot introduir grans quantitats d'elements d'aliatge i que té una atmosfera reductora al forn i l'escòria no oxidant (en el període de reducció per fusió), que proporciona un petit grau de monòxid de carboni introduït al forn d'elements d'aliatge. A més, és possible fondre de forma més completa que en altres forns per desoxidar el metall, per donar-li un contingut més baix d'inclusions de tipus òxid, així com un acer amb un menor contingut de sofre en relació amb l'eliminació d'escòria no oxidant. També és possible controlar sense problemes i amb precisió la temperatura del metall. Aliatge d'acerPerquè les diverses propietats de l'acer siguin utilitzades es comença el procés de lligadura. Dopatge - el procés de canviar la composició de l'aliatge, mitjançant la introducció de components addicionals a certes concentracions. Depenent de la composició i la concentració dels canvis de propietats de l'aliatge i la seva composició final. Els principals elements d'aliatge per a acer són crom (Cr), níquel (Ni), el manganès (Mn), silici (Si), molibdè (Mo), vanadi (V), bor (B), el tungstè (W), titani (Ti), alumini (Al), coure (Cu), niobi (Nb) o cobalt (Co). Actualment hi ha un nombre de diferents graus d'elements d'aliatge d'acer. La pulvimetal·lúrgiaLa metal·lúrgia de pols és una manera fonamentalment diferent de la producció d'aliatges a base de ferro o d'acer. La Metal·lúrgia de pols es basa en l'ús de pols de metall amb una mida de partícula de 0,1 micres a 0,5 mm que es comprimeixen primer i després se sintetitzen. Metal·lúrgia no ferrosaEn els metalls no ferrosos s'utilitzen mètodes molt diferents dels metalls ferrosos. Molts metalls són pirometalúrgics amb la realització selectiva oxidant o reductora de fosa, que sovint utilitza una font de calor i el reactiu químic utilitzat és el sofre contingut en el mineral. No obstant això alguns metalls es preparen avantatjosament per a un mètode hidrometal·lúrgic per transferir-se en compostos solubles i posterior lixiviació. Sovint en aquestes solucions aquoses s'utilitza un procediment electrolític o els mitjans de comunicació més adequats fosos. De vegades s'utilitzen processos metalotérmics com la reducció de metall produïda per altres metalls amb alta afinitat a l'oxigen. Podeu especificar altres mètodes com ara químics i tèrmics, cianuració i sublimació de clorur.  CoureHi ha dos mètodes per a la recuperació de coure a partir de minerals i concentrats: hidrometal·lúrgic i pirometal·lúrgic. El procés hidrometal·lúrgic no s'utilitza àmpliament en la pràctica. S'utilitza en el tractament dels elements pobres i dels minerals d'òxid natiu. Aquest mètode està en contrast amb el pirometalúrgic durant l'eliminació de coure a metalls preciosos. La majoria de Cu (85-90%) es va produir pel mètode pirometalúrgic de minerals de sulfur. En aquest cas, el problema es resol en l'extracció paral·lela de mineral de coure, a més d'altres metalls de subproductes valuosos. El procés pirometalúrgico del coure implica diversos passos. Les principals etapes d'aquesta producció són:

Alumini La forma principal de la producció moderna del mètode electrolític d'alumini es compon de dues etapes. La primera etapa és aconseguir argila i (A1₂ 0₃) mineral i el segon aconseguir alumini líquid a partir d'alúmina per electròlisi. A la pràctica mundial, gairebé tota l'alúmina és obtinguda de bauxita, bàsicament pel procés Bayer, enginyer austríac que va treballar a Rússia. El procés Bayer a partir de bauxita i el mètode de sinterització de la bauxita i la nefelina són els dos mètodes d'assignació d'alúmina alcalina a partir de mineral. L'alúmina resultant es refina durant l'electròlisi, que implica l'obtenció d'alumini per electròlisi d'alúmina dissolta en foneries electrolítiques. El component principal de l'electròlisi és la criolita. A la criolita Na₃ AlF₆ (3NaF • AlF₃) Relació de NaF: AlF₃:3. Per estalviar energia de l'electròlisi ha de tenir aquesta actitud dins de 2.6 a 2.8, de manera que mitjançant l'addició de fluorur d'alumini i criolita AlF₃. A més, s'afegeix per reduir la temperatura de fusió de l'electròlit una mica de CaF ₂, MGF₂ i de vegades de NaCl. Els principals components d'electròlit industrial es troba en les següents proporcions: Na₃ AlF₆ (75-90)%, AlF₃ (5-12) %; MGF₂ (2-5)%; CaF₂ (2-4)%; l'₂ 0₃ (2-10)%. Amb l'augment de contingut d'Al₂O₃ més del 10% de la refractarietat de l'electròlit s'eleva bruscament, amb el contingut de menys d'1,3% interrompint l'electròlisi normal. Després es passa a l'extracció en les cèl·les d'alumini en brut. Es componen d'un metall (Fe, Si, Cu, Zn, etc.) i d'impureses no metàl·liques i gasos (hidrogen oxigen nitrogen òxids de carboni, diòxid de sofre…). Impureses no metàl·liques - arrossega mecànicament les partícules d'alúmina, partícules d'electròlits i altres traçadors de línies per a l'eliminació d'impureses arrossegades, gasos dissolts, així com Na, Ca i Mg d'alumini sotmès a cloració. Finalment l'alumini es fa abocar al forn de manteniment elèctric o forns de reverber, on durant 30-45 minuts és mantingut. El propòsit d'aquesta operació - la purificació addicional de les inclusions no metàl·liques i de gas, i la mitjana d'alumini mitjançant la barreja de diferents banys. A continuació s'aboca sobre el transportador d'alumini a les màquines d'ompliment per obtenir lingots d'alumini, o un lingot de colada contínua de laminat o estirat. Així s'obté una puresa d'alumini d'almenys el 99,8% d'Al. Fabricació d'altres metalls no ferrisPer a la producció d'altres metalls no fèrrics - plom, estany, zinc, tungstè i molibdè s'utilitzen alguns dels mètodes tecnològics esmentats anteriorment, però, per descomptat, el sistema de producció d'aquests metalls i les seves unitats de producció, tenen les seves pròpies característiques. Referències

Vegeu tambéBibliografia

Enllaços externs

|