|

Ferrer

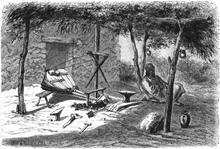

Un ferrer és un menestral que té l'ofici de treballar el ferro, sovint en una ferreria. A Barcelona, l'any 1015, ja és esmentada l'existència d'un ferrer (faber ferranus). A les ciutats es podien agrupar en una confraria, col·legi o gremi, en què també hi podien ésser inclosos els serrallers o manyans, els daguers, els ganiveters, els coltellers, els espasers (ferrers de tall, que feien coltells i altres eines tallants), etc.[1] El primer gremi del qual es té notícia és de 1283 a la ciutat de València, tot i que es tractava d'una agrupació de diversos oficis relacionats amb el metall. No és fins a l'any 1401 que trobem a Barcelona la primera ordinació estrictament de ferrers.[2] Algunes eines bàsiques del ferrer són el mall, el martell, la manxa i l'enclusa. Història, prehistòria, religió i mitologiaMitologia En la mitologia hindú, Tvastar també conegut com a Vishvakarma és el ferrer dels deva. Les primeres referències de Tvastar es troben al Rigveda. Hefest (en llatí: Vulcà) era el ferrer dels déus en la grega i en la mitologia romana. Un artesà summament hàbil la farga del qual era un volcà, va construir la majoria de les armes dels déus, així com bonics ajudants per a la seva ferreria i una xarxa de pesca de metall de sorprenent complexitat. Era el déu de la metal·lúrgia, del foc i dels artesans. Segons la història llegendària de Roma, l'hàbil ferrer Mamuri Veturi, d'origen sabí, que va viure en temps de Numa Pompili, va forjar onze dels dotze escuts rituals penjats en el Temple de Mart (ancils sagrades).[3] En la mitologia celta, el paper del ferrer és exercit per personatges epònims (els seus noms signifiquen 'ferrer'): Goibhniu (mites irlandesos del cicle Tuatha Dé Danann) o Gofannon (mites gal·lesos, el Mabinogion). Brigid o Brigit, una deessa irlandesa, es descriu de vegades com la patrona dels ferrers.[4] En la mitologia Nart del Caucas l'heroi conegut pels ossets com Kurdalægon i pels circassians com Tlepsh és un ferrer i hàbil artesà les gestes del qual exhibeixen trets de xaman, de vegades comparant-se amb les de la deïtat escandinava Odín. Una de les seves gestes més grans és la d'actuar com una mena de llevadora masculina de l'heroi Xamyc, a qui la seva dona moribunda, la dama Isp, que escup entre els seus omòplats l'embrió del seu fill Batraz, el converteix en portador d'un quist semblant a una matriu. Kurdalaegón prepara una mena de torre o bastida sobre un bany de tremp per a Xamyc, i, arribat el moment, llança el quist per alliberar a l'heroi infantil Batraz com un nounat d'acer al que Kurdalægon apaga llavors com una espasa acabada de forjar.[5]  L'anglosaxó Wayland Smith, conegut en nòrdic antic com Völundr, és un ferrer heroic de la mitologia germànica. L'Edda Poètica afirma que va forjar bonics anells d'or encastats amb meravelloses gemmes. Va ser capturat pel rei Níðuðr, que el va lligar cruelment i el va empresonar en una illa. Völundr finalment es va venjar matant als fills de Níðuðr i fabricant copes amb els seus cranis, joies amb els seus ulls i un fermall amb les seves dents. Després va violar la filla del rei, després de drogar-la amb cervesa forta, i va escapar, rient, en ales de la seva pròpia fabricació, jactant-se d'haver engendrat un fill amb ella.  Seppo Ilmarinen, el Martillador Etern, ferrer i inventor al Kalevala, és un arquetip d'artífex de la mitologia finlandesa.[8] Tubal-Caín és esmentat en el llibre del Gènesi de la Torà com el ferrer original. Ogun, el déu dels ferrers, guerrers, caçadors i altres que treballen amb el ferro és un dels panteons d'Orisha tradicionalment adorats pel poble Ioruba de Nigèria. Abans de l'Edat de FerroL'or, la plata i el coure es troben en la naturalesa en el seu estat nadiu, com a metalls raonablement purs. Els humans probablement van ser els primers a treballar aquests metalls. Tots aquests metalls són força mal·leables, i el desenvolupament inicial dels humans de les tècniques de martelleig es va aplicar sens dubte a aquests metalls. Durant el Calcolític i l'Edat del Bronze, els humans de l'Orient Mitjà van aprendre a fusionar, rebujar, i (de forma limitada) forjar el coure i el bronze. El bronze és un aliatge de coure i aproximadament del 10% al 20% d'estany. El bronze és superior al coure, ja que és més dur, més resistent a la corrosió i té un punt de fusió més baix (per això requereix menys combustible per fondre i modelar). Gran part del coure utilitzat pel món mediterrani procedia de l'illa de Xipre. La major part de l'estany procedia de la regió de Cornualla de l'illa de la Gran Bretanya, transportat per mar per comerciants fenicis i grecs. El coure i el bronze no es poden endurir mitjançant tractament tèrmic, només es poden endurir mitjançant treball en fred. Per aconseguir-ho, es martelleja lleugerament una peça de bronze durant un llarg període de temps. Els cicles de tensió localitzats provoquen l'enduriment per treball en canviar la mida i la forma dels cristalls del metall. El bronze endurit pot llavors esmolar-se per fabricar eines de tall. Els rellotgers ja utilitzaven al segle xix les tècniques d'enduriment per treball per endurir les dents de llautó d'engranatges i carraques. En colpejar només les dents s'obtenien dents més dures, amb més resistència al desgast. Per contra, la resta de l'engranatge es deixava en un estat més tou i dur, més capaç de resistir les esquerdes. El bronze és prou resistent a la corrosió perquè els artefactes arqueològics de bronze puguin durar milers d'anys relativament indemnes. Per això, els museus solen conservar més exemples de treballs en metall de l'Edat del Bronze que exemples d'artefactes de la més jove Edat del Ferro. Els artefactes de ferro enterrats poden oxidar-se completament en menys de 100 anys. Els exemples de feines en ferro antics que encara es conserven són l'excepció a la norma. Edat de FerroCoincidint amb l'aparició dels caràcters alfabètics a l'Edat de Ferro, els humans van conèixer el metall ferro. Tot i això, en èpoques anteriors, les qualitats del ferro, en contrast amb les del bronze, no eren generalment compreses. Els artefactes de ferro, compostos de ferro meteòric, tenen la composició química que conté fins a un 40% de níquel. Atès que la font d'aquest ferro és extremadament rara i fortuïta, es pot suposar que hi va haver poc desenvolupament de les habilitats de ferreria pròpies del ferro. El fet que encara posseïm artefactes de ferro meteòric es pot atribuir als capricis del clima i a la resistència més gran a la corrosió que confereix al ferro la presència de níquel. Durant l'exploració polar (del nord) de principis del segle xx, es va descobrir que els Inuit, els inuit del nord de Groenlàndia, fabricaven ganivets de ferro a partir de dos meteorits de ferro-níquel especialment grans.[9] Un d'aquests meteors va ser portat a Washington D. C., on va ser remès a la custòdia de la Smithsonian Institution. Els hitites d'Anatòlia van descobrir o van desenvolupar per primera vegada la fosa de minerals de ferro al voltant de l'any 1500 abans de Crist. Sembla que van mantenir gairebé el monopoli del coneixement de la producció de ferro durant diversos centenars d'anys, però quan el seu imperi es va esfondrar durant les convulsions de la Mediterrània oriental al voltant del 1200 aC, el coneixement sembla haver escapat en totes direccions. A l'Ilíada d'Homer (que descriu la Guerra de Troia i els guerrers grecs i troians de l'Edat de Bronze), s'afirma que la majoria de les armadures i armes (espases i llances) eren de bronze. No obstant això, el ferro no és desconegut, ja que les puntes de fletxa es descriuen com de ferro, i una "bola de ferro" apareix com un premi atorgat per guanyar una competició. Els fets descrits probablement van passar al voltant de l'any 1200 aC, però es creu que Homer va compondre aquest poema èpic al voltant de l'any 700 aC, per la qual cosa l'exactitud ha de seguir sent sospitosa.  Quan els registres històrics es reprenen després dels trastorns del 1200 a.C i la subsegüent Edat Fosca grega, el treball del ferro (i presumiblement els ferrers) sembla haver sorgit com Atenea, totalment crescuda del cap de Zeus. Queden molt pocs artefactes, a causa de la pèrdua per corrosió i la reutilització del ferro com a mercaderia valuosa. La informació existent indica que totes les operacions bàsiques de ferreria s'utilitzaven des que l'Edat de Ferro va arribar a una localitat concreta. L'escassetat de registres i artefactes, i la rapidesa del canvi de l'Edat del Bronze a la del Ferro, és una raó per utilitzar les proves de la ferreria del bronze per inferir sobre el desenvolupament primerenc de la ferreria. No se sap amb certesa quan les armes de ferro van substituir les de bronze, perquè les primeres espases de ferro no milloraven significativament les qualitats dels artefactes de bronze existents. El ferro sense aliar és suau, no té el tall tan bé com un full de bronze ben construït i necessita més manteniment. No obstant això, els minerals de ferro estan més disponibles que els materials necessaris per crear bronze, fet que va fer que les armes de ferro fossin més econòmiques que les armes de bronze comparables. Petites quantitats d'acer sovint es formen durant diverses de les primeres pràctiques de refinació, i quan es van descobrir i explotar les propietats d'aquest aliatge, les armes amb tall d'acer van superar amb escreix el bronze. El ferro és diferent d'altres materials (inclòs el bronze), en què no passa en forma immediata d'estat sòlid a líquid en assolir el punt de fusió. L'H2O és un sòlid (gel) a −1 C, i un líquid (aigua) a +1 C. En canvi, el ferro, és un sòlid a 426,7 °C, però durant els següents 815,6 °C es torna cada cop més plàstic i més semblant a la caramella en anar augmentant la temperatura. Aquest ampli rang de temperatura de variable és la propietat fonamental del material en què es basen les tècniques de la ferreria. Una altra diferència important entre les tècniques de fabricació del bronze i el ferro és que el bronze pot ser fos. El punt de fusió del ferro és molt més alt que el del bronze. En la tradició occidental (Europa i Orient Mitjà), la tecnologia per fer focs prou calents per a fondre el ferro no va sorgir fins al segle xvi, quan les operacions de fosa van créixer prou per a requerir manxes massa grans. Aquests focs van produir temperatures prou altes per a fondre minerals parcialment refinats, donant lloc al ferro fos. Així, les paelles i els utensilis de cuina de ferro colat no van ser possibles a Europa fins 3.000 anys després de la introducció de la fosa del ferro. La Xina, en una tradició de desenvolupament separada, produïa ferro fos almenys 1000 anys abans. Encara que el ferro és força abundant, l'acer de bona qualitat va seguir sent rar i car fins als desenvolupaments industrials del procés Bessemer et al. a la dècada de 1850. Un examen minuciós de les eines antigues fabricades per ferrers mostra clarament on es van forjar petits trossos d'acer al ferro per obtenir els talls d'acer endurit de les eines (especialment en destrals, aixoles, cisells, etc.). La reutilització d'acer de qualitat és una altra raó per a la manca d'artefactes. Els romans (que s'asseguraven que les seves pròpies armes estiguessin fetes amb bon acer) van observar (en el segle iv) que els celtes de la vall del riu Po tenien ferro, però no bon acer. Els romans expliquen que, durant la batalla, els seus oponents celtes només podien tovar les espases dues o tres vegades abans d'haver de trepitjar-les per redreçar-les. Al subcontinent indi, l'acer Wootz es produïa, i se segueix produint, en petites quantitats. Al sud d'Àsia i a l'Àfrica occidental, els ferrers formen castes endògenes que de vegades parlen llengües diferents. Període medieval  A l'època medieval, la ferreria es considerava part del conjunt dels «set arts mecànics». Abans de la revolució industrial, una ferreria era un element bàsic de cada ciutat. Les fàbriques i la producció en massa van reduir la demanda de ferramentes i ferratges fabricats pels ferrers. El combustible original per als focs de les fargues era el carbó vegetal. El carbó no va començar a substituir el carbó vegetal fins que els boscos de la Gran Bretanya primer (durant el segle xvii), i després els de l'est dels Estats Units d'Amèrica (durant el segle xix) es van esgotar en gran manera. El carbó pot ser un combustible inferior per a la ferreria, perquè gran part del carbó del món està contaminat amb sofre. La contaminació per sofre del ferro i l'acer els fa "curts de vermell", de manera que a la calor vermella es tornen "esmicolables" en lloc de "plàstics". El carbó que es ven i es compra per a la ferreria ha d'estar en gran manera lliure de sofre. Els ferrers europeus, abans i durant l'època medieval, passaven molt de temps escalfant i amartellant el ferro abans de forjar-lo en articles acabats. Tot i que desconeixien la base química, eren conscients que la qualitat del ferro millorava així. Des d'un punt de vista científic, l'atmosfera reductora de la farga eliminava l'oxigen (òxid) i absorbia més carboni al ferro, desenvolupant així graus d'acer cada vegada més alts a mesura que es continuava el procés. A Barcelona, a mitjans del segle xv, hi havia 81 ferrers; a Girona, l'any 1388, n'hi havia 23, i a Lleida, el 1429, n'hi havia 18, repartits per quatre de les cinc parròquies de la ciutat.[10] A Mallorca, el col·legi dels ferrers era el més antic de tots, i es degué formar el segle xiii, però, per culpa d'un incendi al segle xvi, les ordinacions més antigues que es coneixen són de 1543. El seu patró era sant Eloi, que veneraven a la capella de Sant Andreu, situada a la Casa Consistorial i avui desapareguda. L'escut del col·legi consistia en una àguila damunt una enclusa amb un martell i unes tenalles al costat. A Inca, els ferrers constituïren també un col·legi propi, format el 1596.[11]

L'era industrialDurant el segle xviii, els agents de la indústria de la ganiveteria de Sheffield recorrien el camp britànic oferint molls nous per a carruatges a canvi dels antics. Els molls havien de ser d'acer endurit. En aquesta època, els processos de fabricació de l'acer donaven lloc a un producte extremadament variable: la qualitat no estava assegurada al punt de venda inicial. Els molls que havien sobreviscut a l'esquerdament pel dur ús a les dures carreteres de l'època, havien demostrat ser d'un acer de millor qualitat. Gran part de la fama de la ganiveteria de Sheffield (ganivets, cisalles, etc.) es va deure a les extremes mesures que van prendre les empreses per assegurar-se que utilitzaven acer d'alta qualitat.  Durant la primera meitat del segle xix, el govern dels Estats Units va incloure en els seus tractats amb moltes tribus natives americanes, que els Estats Units emprarien ferrers i soldadors en l'exèrcit, amb el propòsit exprés de proporcionar als nadius americans eines de ferro i serveis de reparació. Durant principis i intervinguts del segle xix, tant els exèrcits europeus[12] com els exèrcits del Federal dels Estats Units i del Confederat empraven ferrers per ferrar cavalls i reparar equips com carros, arreus de cavalls i equips de artilleria. Aquests ferrers treballaven principalment en una ferreria ambulant que quan es combinava amb un harmó, comprenia vagons específicament dissenyats i construïts com a ferreries sobre rodes per transportar l'equip essencial necessari per al seu treball.[13][14][15] Els torns, inspirats en gran manera en els seus homòlegs per a tornejat de fusta, havien estat utilitzats per alguns ferrers[16] des de l'Edat Mitjana. Durant la dècada de 1790 Henry Maudslay va crear el primer torn per tallar cargols, un esdeveniment que va marcar l'inici de la substitució dels ferrers per maquinistes a les fàbriques per a les necessitats de ferreteria de la població. Samuel Colt no va inventar ni perfeccionar les peces intercanviables, però la seva insistència (i la d'altres industrials de l'època) en què les seves armes de foc es fabriquessin amb aquesta propietat, va ser un pas més cap a l'obsolescència dels artesans del metall i els ferrers. (vegeu també Eli Whitney). En disminuir la demanda dels seus productes, molts ferrers van augmentar els seus ingressos treballant en la ferramenta de cavalls. Un ferrador de cavalls era conegut històricament com farrier en anglès. Amb la introducció dels automòbils, el nombre de ferrers va continuar disminuint, i molts antics ferrers es van convertir en la primera generació de mecànics d'automòbils. El punt més baix de la ferreria als Estats Units es va assolir durant la dècada de 1960, quan la majoria dels antics ferrers havien abandonat l'ofici, i poques persones noves, si de cas, hi entraven. Aleshores, la majoria dels ferrers en actiu eren els que feien treballs de ferrador, per la qual cosa el terme ferrer va ser efectivament cooptat per l'ofici de ferrador. Època del neoclassicismeA la part final del segle xviii, el treball de ferro forjat va continuar decaient a causa de l'esmentada revolució industrial, les formes dels elements en els dissenys de les reixes de les finestres i altres articles funcionals decoratius van continuar contradient les formes naturals, les superfícies comencen a ser cobertes amb pintura, els elements de ferro colat s'incorporen als dissenys forjats. Les principals característiques de la ferreria del Neoclassicisme (també denominada estil Lluís XVI i estil Imperi) inclouen barres llises i rectes, elements geomètrics decoratius, volutes dobles o ovalades i l'ús d'elements de l'Antiguitat clàssica (Meandre (art), corones, etc.). El típic d'aquest tipus de ferramentes és que estiguin pintats de blanc amb elements daurats.[17] Vegeu tambéReferències

Enllaços externs

|

||||||