|

Torn

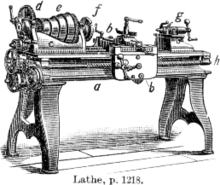

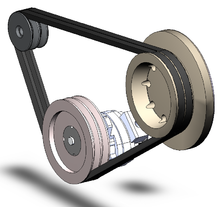

Un torn (del llatí tornus, i aquest del grec τόρνος, gir, volta) és un tipus de màquina-eina que permet mecanitzar peces de forma geomètrica de revolució. Aquestes màquines-eina operen fent girar la peça que volem mecanitzar (subjecta en el capçal o fixada entre els punts de centrat) mentre una o diverses eines de tall són empeses en un moviment regulat d'avanç contra la superfície de la peça, fent saltar ferritja d'acord amb les condicions tecnològiques adequades en mecanitzar. Des de l'inici de la Revolució Industrial, el torn s'ha convertit en una màquina bàsica en el procés industrial de mecanització.[2] L'eina de tall va muntada sobre un carro que es desplaça sobre unes guies o rails paral·lels a l'eix de gir de la peça que es torneja, anomenat eix Z; sobre aquest carro n'hi ha un altre que es mou segons l'eix X, en direcció radial a la peça que es torneja, i pot haver-hi un tercer carro anomenat charriot que es pot inclinar, per fer cons, i on es recolza la torreta portaeines. Quan el carro principal desplaça l'eina al llarg de l'eix de rotació, produeix el cilindratge de la peça, i quan el carro transversal es desplaça de manera perpendicular a l'eix de simetria de la peça es realitza l'operació anomenada escairament. Els torns copiadors, automàtics i de control numèric porten sistemes que permeten treballar tots dos carros de forma simultània. HistòriaTorns anticsL'existència de torns està testificada des d'almenys l'any 850 aC. La imatge més antiga coneguda es conserva a la tomba d'un gran sacerdot egipci anomenat Petosiris (segle IV aC). [3] Durant segles els torns funcionaren segons el sistema d'arc de violí. Al segle xiii es va inventar el torn de pedal i perxa flexible, que tenia l'avantatge de ser accionat amb el peu, de manera que les mans quedaven lliures per a altres tasques. Al segle xv van sorgir dues millores: la transmissió per corretja i el mecanisme de biela-manovella.[3] Torns mecànics  En començar la Revolució Industrial a Anglaterra, durant el segle xvii, es van desenvolupar torns capaços de donar forma a una peça mecànica. El desenvolupament del torn pesat industrial per metalls en el segle xviii va fer possible la producció en sèrie de peces de precisió. En la dècada de 1780, l'inventor francès Jacques de Vaucanson va construir un torn industrial amb un portaeines lliscant que es feia avançar mitjançant un cargol manual. Cap al 1797 l'inventor britànic Henry Maudslay i l'inventor nord-americà David Wilkinson van millorar aquest entorn connectant el portaeines lliscant amb la barra roscada, que és la part del torn que fa girar la peça treballada.[4] Aquesta millora va permetre fer avançar l'eina de tall a una velocitat constant. El 1820, el mecànic nord-americà Thomas Blanchard va inventar un torn en el qual una roda palpadora seguia el contorn d'un patró per a una caixa de fusell i guiava l'eina tallant per tornejar una caixa idèntica al patró. Així aparegué el torn copiador. El torn revòlver, desenvolupat durant la dècada de 1840, incorpora un portaeines giratori que suporta diverses eines al mateix temps. Aquest torn pot canviar d'eina girant el portaeines i fixant-lo en la posició desitjada. Cap a finals del segle xix es van desenvolupar torns de revòlver automàtics. El 1833, el fabricant Joseph Whitworth es va instal·lar pel seu compte a Manchester. Els seus dissenys van influir de manera fonamental en altres fabricants de l'època. El 1839 va patentar un torn paral·lel per cilindrar i roscar, amb bancada de guies planes i carro transversal automàtic, que va tenir una gran acceptació. En l'actualitat es conserven dos torns que porten incorporats elements de les seves patents. Un d'ells, construït el 1843, es conserva al Science Museum de Londres. L'altre, construït el 1850, es conserva al Birmingham Museum. Va ser J.G. Bodmer qui, el 1839 va tenir la idea de construir torns verticals. A finals del segle xix, aquest tipus de torns eren fabricats amb diferents mides i pesos. El disseny i patent el 1890 de la caixa de Norton, incorporada als torns paral·lels, va donar solució al canvi manual d'engranatges per fixar els passos per roscar les peces.[5] Introducció del control numèric El Torn de control numèric és un exemple d'automatització programable. Es va dissenyar per adaptar les variacions en la configuració dels productes. La seva principal aplicació se centra en volums de producció mitjans de peces senzilles i en volums de producció mitjans i baixos de peces complexes. Un dels exemples més importants d'automatització programable és el control numèric en la fabricació de parts metàl·liques. El control numèric (CN) és una forma d'automatització programable en la qual l'equip de processat es controla mitjançant nombres, lletres i altres símbols, codificats en un format apropiat per definir un programa d'instruccions que ha de realitzar una tasca concreta. Quan aquesta tasca canvia, es canvia el programa d'instruccions. La capacitat de canviar el programa fa que el CN sigui apropiat per a volums de producció baixos o mitjans, atès que és més fàcil escriure nous programes que fer canvis en els equips processadors. El primer desenvolupament de l'àrea del control numèric el va realitzar l'inventor nord-americà John T. Parsons (Detroit 1913-2007), juntament amb el seu empleat Frank L. Stulen, en la dècada de 1940. El concepte de control numèric implicava l'ús de dades en un sistema de referència per definir les superfícies de contorn de les hèlixs d'un helicòpter. L'aplicació del control numèric abasta gran varietat de processos. Les aplicacions es divideixen en dues categories:

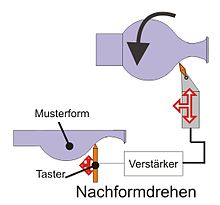

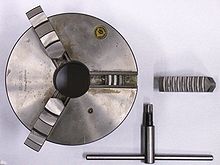

El principi d'operació comú de totes les aplicacions del control numèric és el control de la posició relativa d'una eina o element de processament respecte a l'objecte a processar. Tipus de tornsActualment, en les indústries de mecanització, s'utilitzen els següents tipus de torns que depenen de la quantitat de peces que s'han de mecanitzar en sèrie, de la complexitat d'aquestes peces i de la seva envergadura. Torn paral·lel En l'actualitat, aquests tipus torns han estat progressivament substituïts per torns copiadors, revòlver, automàtics i de control numèric. Un inconvenient d'aquest torn és que requereix personal qualificat, ja que el moviment dels carretons és manual. El torn paral·lel o mecànic és el tipus de torn que va evolucionar partint dels torns antics quan se li van anar incorporant nous equipaments que van aconseguir convertir-lo en una de les màquines eines més important que han existit. Però, en l'actualitat aquest tipus de torn està quedant relegat a realitzar tasques poc importants, a utilitzar en els tallers d'aprenents i en els tallers de manteniment per realitzar treballs puntuals o especials. Aquest torn té dos eixos de treball, un en la direcció de la peça i l'altre en la direcció perpendicular a l'eix de simetria de la peça. Aquest últim normalment es fa servir per l'operació de refrentat. El torn paral·lel pot portar un tercer carretó per tal de mecanitzar cons (carretó Charriot), Per a la fabricació en sèrie i de precisió han estat substituïts per torns copiadors, revòlver, automàtics i de CNC. Per gestionar bé aquests torns es requereix la perícia de professionals molt ben qualificats, ja que el maneig manual dels seus carros pot ocasionar errors sovint en la geometria de les peces tornejades. Torn copiador El torn copiador opera amb un dispositiu hidràulic i electrònic que permet el tornejament de peces d'acord amb les seves característiques seguint el perfil d'una plantilla. Aquest tipus de torns s'utilitza per al tornejatge d'aquelles peces que tenen diferents diàmetres, que han estat prèviament forjades o foses i que tenen poc material excedent. També són molt utilitzats en el treball de la fusta i del marbre artístic per donar forma a les columnes embellidores. La preparació per a la mecanització en un torn copiador és molt senzilla i ràpida i per això aquestes màquines són molt útils per fer lots o sèries de peces que no siguin gaire grans. Les condicions tecnològiques del mecanització són comunes a les dels altres torns, només cal preveure una eina que permeti bé l'evacuació de la ferritja i un sistema de lubricació i refrigeració eficaç del tall de tall de les eines mitjançant abundant oli de tall o taladrina. Torn revòlver El torn revòlver és una varietat de torn dissenyat per mecanitzar peces sobre les quals sigui possible el treball simultani de diverses eines per tal de disminuir el temps total de mecanització. Les peces que presenten aquesta condició són les que, partint de barres, tenen una forma final de casquet o similar. Una vegada la barra queda ben subjecta mitjançant pinces o amb un plat d'urpes, es trepa, mandrina o rosca la part interior i alhora es pot anar fent el cilindratge, recapçament, ranurat, roscat i tallant amb eines de tornejat exterior. La característica principal del torn revòlver és que porta un carro amb una torreta giratòria de forma hexagonal que ataca frontalment la peça que es vol mecanitzar. En aquesta torreta s'insereixen les diferents eines que realitzen la mecanització de la peça, cadascuna de les quals està controlada amb un límit de final de carrera. També disposa d'un carro transversal, on es col·loquen les eines de segar, perfilar, ranurar, etc. També es poden mecanitzar peces de forma individual, fixant a un plat d'urpes d'accionament hidràulic. Torn automàticEn el torn automàtic el procés de treball està completament automatitzat. L'alimentació de la barra necessària per a cada peça es fa també de forma automàtica, a partir d'una peça llarga que s'insereix per un tub que té el capçal i se subjecta mitjançant pinces de fixació hidràulica. Aquests torns poden ser d'una sola barra roscada o de diversos eixos:

La posada a punt d'aquests torns és molt laboriosa. El moviment de totes les eines està automatitzat amb un sistema d'excèntriques i controls electrònics que regulen el cicle i els límits de final de carrera. Un tipus de torn automàtic és el conegut com tipus suís, capaç de mecanitzar peces molt petites amb toleràncies molt estretes. Torn vertical El torn vertical és dissenyat per mecanitzar peces de grans dimensions, que van subjectes al plat de grapes o altres operadors i que, per les seves dimensions o pes, farien difícil la seva fixació en un torn horitzontal. Els torns verticals tenen l'eix disposat verticalment i el plat giratori sobre un pla horitzontal, cosa que facilita el muntatge de les peces voluminoses i pesades. En els torns verticals no es poden mecanitzar peces que vagin fixades entre punts perquè no tenen contrapunta. Hem de tenir en compte que la contrapunta s'utilitza quan la peça és allargada, ja que quan l'eina arrenca la ferritja exerceix una força tan gran que pot fer que el material es flexioni en aquesta zona i quedi inutilitzat. Atès que en aquesta màquina es mecanitzen peces de grans dimensions, el seu únic punt de subjecció és el plat que suporta la peça. La manipulació de les peces es fa mitjançant grues de pont o polipasts. Torn CNC El CNC és un tipus de torn operat mitjançant control numèric per ordinador. És una màquina eina molt eficaç per mecanitzar peces de revolució. Ofereix una gran capacitat de producció i precisió en la mecanització per la seva estructura funcional i perquè la trajectòria de l'eina de tornejat és controlada a través de l'ordinador que porta incorporat, el qual processa les ordres d'execució contingudes en un programari que prèviament ha confeccionat un programador coneixedor de la tecnologia de mecanització en torn. És una màquina ideal per al treball en sèrie i mecanització de peces complexes.  Les eines van subjectes a un capçal en nombre de sis o vuit mitjançant un portaeines especialment dissenyat per a cada màquina. Les eines entren en funcionament de forma programada, permetent als carros horitzontal i transversal treballar de forma independent i coordinada, de manera que és fàcil mecanitzar eixos cònics o esfèrics així com la mecanització integral de peces complexes. La velocitat de gir de capçal portapeces, l'avanç dels carros longitudinal i transversal i les cotes d'execució de la peça estan programades i, per tant, exemptes d'errors imputables a l'operari de la màquina.[6] Altres tipus de tornsA més dels torns emprats en la indústria mecànica, també s'utilitzen torns per treballar la fusta i l'ornamentació amb marbre o granit. El nom de torn s'aplica també a altres màquines rotatòries com ara el torn de terrissaire o el torn dental. Aquestes màquines tenen una aplicació i un principi de funcionament totalment diferents de les dels torns descrits en aquest article. Estructura del tornEl torn té cinc components principals:

Equip auxiliar Es requereixen certs accessoris, com sostenidors per a la peça de treball, suports i portaeines. Alguns accessoris comuns inclouen:

Eines de tornejar  Les eines de tornejar es diferencien en dos factors, el material de què estan constituïdes i el tipus d'operació que realitzen. Segons el material constituent, les eines poden ser d'acer ràpid, metall dur soldat o plaquetes de metall dur (widia) intercanviables. La tipologia de les eines de metall dur està normalitzada d'acord amb el material que es mecanitzi, ja que cada material ofereix unes resistències diferents. El codi ISO per a eines de metall dur es recull a la taula més avall. Quan l'eina és d'acer ràpid o té la plaqueta de metall dur soldada al portaeines, cada vegada que el tall es desgasta cal desmuntar i afilada correctament amb els angles de tall específics en una esmoladora. Això alenteix bastant la feina. Per això, quan es mecanitzen peces en sèrie el normal és utilitzar portaeines amb plaquetes intercanviables, que tenen diverses cares de tall d'un sol ús i es reemplacen de forma molt ràpida. Característiques de les plaquetes de metall dur   La qualitat de les plaquetes de metall dur (Widia) se selecciona tenint en compte el material de la peça, el tipus d'aplicació i les condicions de mecanització. La varietat de les formes de les plaquetes és gran i està normalitzada. Així mateix la varietat de materials de les eines modernes és considerable i està subjecta a un desenvolupament continu.[7] Els principals materials d'eines per tornejat són els que es mostren a la taula següent.

L'adequació dels diferents tipus de plaquetes segons sigui el material a mecanitzar s'indiquen a continuació i es classifiquen segons una norma ISO/ANSI per indicar les aplicacions en relació a la resistència i la tenacitat que tenen.

Codi de formats de les plaquetes de metall durCom hi ha tanta varietat en les formes geomètriques, mides i angles de tall, hi ha una codificació normalitzada composta de quatre lletres i sis números on cadascuna d'aquestes lletres i números indica una característica determinada del tipus de plaqueta corresponent. Exemple de codi de plaqueta: SNMG 160.408 HC

Les dues primeres xifres s'indiquen en mm la longitud de l'aresta de tall de la plaqueta. Les dues xifres següents s'indiquen mm el gruix de la plaqueta. Les dues últimes xifres s'indiquen en dècimes de mil·límetre el radi de punta de la plaqueta. A aquest codi general el fabricant de la plaqueta pot afegir dues lletres per indicar la qualitat de la plaqueta o l'ús recomanat. Especificacions tècniques dels tornsPrincipals especificacions tècniques dels torns convencionals:[8] Capacitat

Capçal

Carros

Roscat

ContrapuntÉs més conegut com a capçal mòbil està format per dues peces generalment de fosa, una de les quals serveix com a suport i conté les guies que es recolzen sobre el torn i el dispositiu d'immobilització per fixar-lo. Aquest contrapunt pot moure's i fixar-se en diverses posicions al llarg de la bancada. MotorsVidresNo tots els tipus de torns tenen les mateixes especificacions tècniques. Per exemple els torns verticals no tenen contrapunt i només es mecanitzen les peces subjectes a l'aire. El roscat a màquina amb Caixa Norton només el tenen els torns paral·lels. Moviments de treball en l'operació de tornejat

Operacions de tornejamentCilindrament Aquesta operació consisteix en la mecanització exterior a la qual se sotmet a les peces que tenen acabats cilíndrics. Per poder efectuar aquesta operació, amb el carro transversal es regula la profunditat de passada i, per tant, el diàmetre del cilindre, i amb el carro paral·lel es regula la longitud del cilindre. El carro paral·lel avança de forma automàtica d'acord amb l'avanç de treball desitjat. En aquest procediment, l'acabat superficial i la tolerància que s'obtingui pot ser un factor de gran rellevància. Per assegurar la qualitat al cilindratge el torn ha de tenir ben ajustada la seva alineació i concentricitat. El cilindratge es pot fer amb la peça a l'aire subjecta al plat d'urpes, si és curta, o amb la peça subjecta entre punts i un gos d'arrossegament, o recolzada en lluneta fixa o mòbil si la peça és de grans dimensions i pes. Per realitzar el cilindratge de peces o eixos subjectes entre punts, cal prèviament realitzar els punts de centratge en els eixos. Quan el cilindratge es realitza a l'interior de la peça es diu mandrinatge. Escairat L'operació d'escairat consisteix en un mecanitzat frontal i perpendicular a l'eix de les peces.Es realitza per produir un bon acoblament en el muntatge posterior de les peces tornejades. La problemàtica que té l'escairat és que la velocitat de tall en el tall de l'eina va disminuint a mesura que avança cap al centre, el que alenteix l'operació. Per millorar aquest aspecte molts torns moderns incorporen variadors de velocitat en el capçal de manera que es pot anar augmentant la velocitat de gir de la peça. Ranuratge El ranuratge consisteix a mecanitzar unes ranures cilíndriques d'amplada i profunditat variable en les peces que es tornegen, les quals tenen moltes utilitats diferents. Per exemple, per allotjar una junta tòrica, per a sortida de rosca, per volanderes de pressió, etc. En aquest cas l'eina té ja conformat l'ample de la ranura i actuant amb el carro transversal se li dona la profunditat desitjada. Els canals de les politges són un exemple clar de ranures tornejades. Roscat en el tornHi ha dos sistemes per realitzar roscats en els torns, d'una banda la tradicional que utilitzen els torns paral·lels, mitjançant la Caixa Norton, i d'una altra la que es realitza amb els torns CNC, on les dades de les rosques van totalment programades i ja no cal la caixa Norton per realitzar-les. Per efectuar un roscat amb eina cal tenir en compte el següent:

Per a efectuar el roscat cal realitzar prèviament les següents tasques: tornejar prèviament al diàmetre que tingui la rosca, preparar l'eina d'acord amb les vores del filet de la rosca; i establir la profunditat de passada que hagi de tenir la rosca fins a aconseguir el perfil adequat. Roscat al torn paral·lelUna de les tasques que poden executar-se en un torn paral·lel és efectuar rosques de diversos passos i mides tant exteriors sobre eixos com interiors sobre femelles. Per això els torns paral·lels universals incorporen un mecanisme anomenat Caixa Norton, que facilita aquesta tasca i evita muntar un tren d'engranatges cada vegada que es volgués fer una rosca. La caixa Norton és un mecanisme compost de diversos engranatges que va ser inventat i patentat el 1890, que s'incorpora als torns paral·lels i va donar solució al canvi manual d'engranatges per fixar els passos de les peces a roscar. Aquesta caixa pot constar de diversos trens desplaçables d'engranatges o bé d'un basculant i un con d'engranatges. La caixa connecta el moviment del capçal del torn amb el carro porta eines que porta incorporat un cargol de rosca quadrada. El sistema millor aconseguit inclou una caixa de canvis amb diverses reductores. D'aquesta manera amb la manipulació de diverses palanques es poden fixar diferents velocitats d'avanç de carro porta eines, permetent realitzar una gran varietat de passos de rosca tant mètrics com Withworth. N'hi ha en bany d'oli i en sec, d'engranatges tallats d'una manera o altra, però bàsicament és una caixa de canvis. A la figura s'observa com partint d'una barra hexagonal es mecanitza un cargol. Per això es realitzen les següents operacions:

Aquest mateix procés es pot fer partint d'una barra llarga, trossejant finalment la part mecanitzada.

Gràfila El grafilat és un procés de conformat en fred del material mitjançant unes moletes que pressionen la peça mentre dona voltes. Aquesta deformació produeix un increment del diàmetre de partida de la peça. El grafilat es realitza en peces que s'hagin de manipular a mà, que generalment vagin roscades per evitar la seva relliscada que tindrien en cas que tinguessin la superfície llisa. El grafilat es realitza en els torns amb unes eines que s'anomenen moletes, de diferent pas i dibuix. Un exemple de grafilat és el que tenen les monedes de 50 cèntims d'euro, encara que en aquest cas el grafilat és perquè els invidents puguin identificar millor la moneda. El grafilat per deformació es pot executar de dues maneres:

Tornejat de consUn con o un tronc de con és un cos de generació que ve definit pels següents conceptes:  Els diferents torns mecanitzen els cons de formes diferents.

Tornejat esfèric El tornejat esfèric, per exemple el de ròtules, no té cap dificultat si es realitza en un torn de Control Numèric perquè, programant les seves mesures i la funció de mecanització radial corresponent, el realitzarà de forma perfecta. Si el torn és automàtic de gran producció, treballa amb barra i les ròtules no són de grans dimensions, el seu tornejament s'aconsegueix amb un carro transversal on les eines estan esmolades amb el perfil de la ròtula. Fer ròtules de forma manual en un torn paral·lel presenta certa dificultat per a aconseguir-hi exactitud. En aquest cas és recomanable disposar d'una plantilla de l'esfera i anar mecanitzant de forma manual i acabar amb llima o rasqueta per donar-li l'ajust final. Segat o trossejament El segat és l'operació de tornejat que es realitza quan es treballa amb barra i en finalitzar la mecanització de la peça corresponent és necessari tallar la barra per separar la peça d'aquesta. Per a aquesta operació s'utilitzen eines molt estretes amb un sortint d'acord amb el diàmetre que tingui la barra i permeti amb el carro transversal arribar al centre de la barra. És una operació molt comuna en torns revòlver i automàtics alimentats amb barra i fabricacions en sèrie. AixamfranatL'aixamfranat és una operació de tornejat molt comú que consisteix a matar les vores tant exteriors com interiors per evitar talls amb els mateixos i al seu torn facilitar la feina i muntatge posterior de les peces. L'aixamfranat més comú sol ser el d'1 mm per 45 º. Aquest xamfrà es fa atacant directament les vores amb una eina adequada. Mecanització d'excèntriquesUna excèntrica és una peça que té dos o més cilindres amb diferents centres o eixos de simetria, tal com passa amb els cigonyals del motor, o els eixos de lleves. Una excèntrica és un cos de revolució i per tant la mecanització es fa en un torn. Per mecanitzar una excèntrica cal primer realitzar els punts de centratge dels diferents eixos excèntrics en els extrems de la peça que es fixarà entre punts.[9] mecanització d'espiralsUna espiral és una rosca tallada en un disc pla i mecanitzada en un torn, mitjançant el desplaçament oportú del carro transversal. Per a això s'ha de calcular la transmissió que es posarà entre el capçal i la barra roscada d'avanç del carro transversal d'acord al pas de la rosca espiral. És una operació poc comuna en el tornejat. Exemple de rosca espiral és la que tenen en el seu interior els plats d'urpes dels torns, la qual permet l'obertura i tancament de les urpes. Trepatge Moltes peces que són tornejades requereixen ser trepades amb broques en el centre dels seus eixos de rotació. Per a aquesta tasca s'utilitzen broques normals, que se subjecten al contrapunt en un portabroques o directament a l'allotjament del contrapunt si el diàmetre és gran. Les condicions tecnològiques del trepatge són les normals d'acord amb les característiques del material i tipus de broca que s'utilitzi. Menció a part mereixen els processos de trepat profund on el procés ja és molt diferent sobretot pel que fa a la constitució de la broca que s'utilitza. No tots els torns poden realitzar totes aquestes operacions que s'indiquen, sinó que això depèn del tipus de torn que s'utilitzi i dels accessoris o equipaments que tingui. Paràmetres de tall del tornejatEls paràmetres de tall fonamentals que cal considerar en el procés de tornejat són els següents:

Velocitat de tallEs defineix com a velocitat de tall la velocitat lineal de la perifèria de la peça que està en contacte amb l'eina. La velocitat de tall, que s'expressa en metres per minut (m/min), ha de ser triada abans d'iniciar el mecanització i el seu valor adequat depèn de molts factors, especialment de la qualitat i tipus d'eina que s'utilitzi, de la profunditat de passada, de la duresa i la màquina que tingui el material que es mecanitzi i de la velocitat d'avanç emprada. Les limitacions principals de la màquina són la seva gamma de velocitats, la potència dels motors i de la rigidesa de la fixació de la peça i de l'eina.

On Vc és la velocitat de tall, n és la velocitat de rotació de l'eina i Dc és el diàmetre de la peça. La velocitat de tall és el factor principal que determina la durada de l'eina. Una alta velocitat de tall permet realitzar la mecanització en menys temps però accelera el desgast de l'eina. Els fabricants d'eines i promptuaris de mecanització, ofereixen dades orientatives sobre la velocitat de tall adequada de les eines per a una durada determinada de l'eina, per exemple, 15 minuts. De vegades, és desitjable ajustar la velocitat de tall per a una durada diferent de l'eina, per això, els valors de la velocitat de tall es multipliquen per un factor de correcció. La relació entre aquest factor de correcció i la durada de l'eina en operació de tall no és lineal.[10] La velocitat de tall excessiva pot donar lloc a desgast molt ràpid del tall de tall de l'eina, deformació plàstica de l'aresta de tall amb pèrdua de tolerància del mecanització, qualitat del mecanització deficient. La velocitat de tall massa baixa pot donar lloc a formació de tall d'aportació a l'eina, efecte negatiu sobre l'evacuació de ferritja, baixa productivitat, cost elevat del mecanització. Velocitat de rotació de la peçaLa velocitat de rotació del capçal del torn s'expressa habitualment en revolucions per minut (rpm). En els torns convencionals hi ha una gamma limitada de velocitats, que depenen de la velocitat de gir del motor principal i del nombre de velocitats de la caixa de canvis de la màquina. En els torns de control numèric, aquesta velocitat és controlada amb un sistema de realimentació que habitualment utilitza un variador de freqüència i pot seleccionar una velocitat qualsevol dins d'un rang de velocitats, fins a una velocitat màxima. La velocitat de rotació de l'eina és directament proporcional a la velocitat de tall i inversament proporcional al diàmetre de la peça. Velocitat d'avançL'avanç o velocitat d'avanç en el tornejat és la velocitat relativa entre la peça i l'eina, és a dir, la velocitat amb què progressa el tall. L'avanç de l'eina de tall és un factor molt important en el procés de tornejat. Cada eina pot tallar adequadament en un rang de velocitats d'avanç per cada revolució de la peça, denominat avanç per revolució (fz ). Aquest rang depèn fonamentalment del diàmetre de la peça, de la profunditat de passada, i de la qualitat de l'eina. Aquest rang de velocitats es determina experimentalment i es troba en els catàlegs dels fabricants d'eines. A més aquesta velocitat està limitada per les rigideses de les subjeccions de la peça i de l'eina i per la potència del motor d'avanç de la màquina. El gruix màxim de ferritja en mm és l'indicador de limitació més important per a una eina. El fil de tall de les eines es prova perquè tingui un valor determinat entre un mínim i un màxim de gruix de la ferritja. La velocitat d'avanç és el producte de l'avanç per revolució per la velocitat de rotació de la peça. Igual que amb la velocitat de rotació de l'eina, en els torns convencionals la velocitat d'avanç se selecciona d'una gamma de velocitats disponibles, mentre que els torns de control numèric poden treballar amb qualsevol velocitat d'avanç fins a la màxima velocitat d'avanç de la màquina. Efectes de la velocitat d'avanç:

L'elevada velocitat d'avanç dona lloc a un bon control de ferritja, menor temps de tall, menor desgast de l'eina, risc més alt de trencament de l'eina, elevada rugositat superficial del mecanització. La velocitat d'avanç baixa dona lloc a una ferritja més llarga, millora de la qualitat del mecanització, desgast accelerat de l'eina, major durada del temps de mecanització, major cost del mecanització El temps de tornejat és el temps que triga l'eina a efectuar una passada. Força específica de tallLa força de tall és un paràmetre necessari per poder calcular la potència necessària per efectuar un determinat mecanització. Aquest paràmetre està en funció de l'avanç de l'eina, de la profunditat de passada, de la velocitat de tall, de la màquina del material, de la duresa del material, de les característiques de l'eina i del gruix mitjà de la ferritja. Tots aquests factors s'engloben en un coeficient anomenat Kx . La força específica de tall s'expressa en N/mm2.[11] Potència de tallLa potència de tall Pc necessària per efectuar una determinada mecanització es calcula a partir del valor del volum d'arrencada de ferritja, la força específica de tall i del rendiment que tingui la màquina. S'expressa en quilowatts (kW). Aquesta força específica de tall Fc és una constant que es determina pel tipus de material que s'està mecanitzant, geometria de l'eina, gruix de la ferritja, etc. Per poder obtenir el valor de potència correcte, el valor obtingut ha de dividir-se per un determinat valor ( ρ ) que té en compte l'eficiència de la màquina. Aquest valor és el percentatge de la potència del motor que està disponible en l'eina posada en la barra roscada. on

Factors que influeixen en les condicions tecnològiques del tornejat

Aspectes especials de les eines per mandrinar: s'ha de seleccionar el major diàmetre de la barra possible i assegurar-se una bona evacuació de la ferritja. Seleccionar la menor volada possible de la barra. Seleccionar eines de la major tenacitat possible.[7] Formació de ferritjaEl tornejat ha evolucionat tant que ja no es tracta només d'arrencar material a gran velocitat, sinó que els paràmetres que componen el procés han d'estar estretament controlats per assegurar els resultats finals d'economia qualitat i precisió. En particular, la forma de tractar la ferritja s'ha convertit en un procés complex, on intervenen tots els components tecnològics de la mecanització, perquè pugui tenir la mida i la forma que no pertorbi el procés de treball. Si no fos així s'acumularien ràpidament masses de ferritja llargues i fibroses en l'àrea de mecanització que formarien madeixes embullades i incontrolables. La forma que pren la ferritja es deu principalment al material que s'està tallant i pot ser tant dúctil com trencadissa i fràgil. L'avanç amb què es treballi i la profunditat de passada solen determinar en gran manera la forma de la ferritja. Quan no n'hi ha prou amb aquestes variables per a controlar la forma de la ferritja cal recórrer a triar una eina que porti incorporat un trenca-ferritja eficaç. Mecanització en sec i amb refrigerantAvui en dia el tornejat en sec és completament viable. Hi ha una tendència recent a efectuar els mecanitzats en sec sempre que la qualitat de l'eina ho permeti. La inquietud es va despertar durant els anys 90, quan estudis realitzats en empreses de fabricació de components per a automoció a Alemanya van posar en relleu el cost elevat de la refrigeració i sobretot del seu reciclatge. No obstant això, el mecanitzat en sec no és adequat per a totes les aplicacions, especialment per trepats, roscats i mandrinats per garantir l'evacuació de la ferritja. Tampoc és recomanable tornejar en sec materials pastosos o massa tous com l'alumini o l'acer de baix contingut en carboni, ja que és molt probable que les eines de tall quedin embolicades amb el material que tallen, produint mal acabat superficial, desviacions en les mesures de la peça i fins i tot trencament de les eines. En el cas de mecanitzar materials de ferritja curta, com la fosa grisa, la taladrina és beneficiosa com a agent netejador, evitant la formació de núvols de pols tòxiques. La taladrina és imprescindible tornejant materials abrasius com ara inoxidables, inconels, etc. En el tornejat en sec la maquinària ha d'estar preparada per absorbir sense problemes la calor produïda en l'acció de tall. Per evitar sobreescalfaments de clavegueres, etc solen incorporar circuits interns de refrigeració per oli o aire. Llevat excepcions i a diferència del fresat el tornejat en sec no s'ha generalitzat però ha servit perquè les empreses s'hagin qüestionat utilitzar taladrina només en les operacions necessàries i amb el cabal necessari. Cal avaluar amb cura operacions, materials, peces, exigències de qualitat i maquinària per identificar els beneficis d'eliminar l'aportació de refrigerant. Posada a punt dels tornsPerquè un entorn funcioni correctament i garanteixi la qualitat dels seus mecanitzaciós, cal que periòdicament se sotmeti a una revisió i posada a punt on s'han d'ajustar i verificaran totes les seves funcions. Les tasques més importants que es realitzen a la revisió dels torns són les següents:

Altres funcions com la precisió dels nònius es fan de manera més esporàdica principalment quan s'estrena la màquina. Normes de seguretat en el tornejatQuan s'està treballant en un torn, cal observar una sèrie de requisits per assegurar-se no tenir cap accident que pogués ocasionar qualsevol peça que fos llançada en soltar-se del plat o bé ferritja que no surten ben tallats. Per aquests motius la majoria de torns tenen una pantalla de protecció. Però també molt important és prevenir ser atrapat pel moviment rotacional de la màquina, per exemple per la roba o pel cabell llarg.[12]

Perfil dels professionals tornersDavant la diversitat de torns diferents que existeix, també existeixen diferents perfils dels professionals dedicats a aquestes màquines, entre els quals es pot establir la següent classificació:[13] Programadors de torns CNCEls torn de Control Numèric CNC, exigeixen en primer lloc d'un tècnic programador que elabori el programa d'execució que ha de realitzar el torn per a la mecanització d'una determinada En aquest cas ha de tractar-se d'un bon coneixedor de factors que intervenen en el mecanització en el torn, i que són els següents:

A més ha de conèixer bé els paràmetres tecnològics del tornejat que són:

A tots aquests requisits han d'unir una correcta interpretació dels plànols de les peces i la tècnica de programació que utilitzi d'acord amb l'equip que tingui el torn.[14] Preparadors de torns automàtics i CNCEn les indústries on hi hagi instal diversos torns automàtics de gran producció o torns de Control Numèric, ha d'existir un professional encarregat de posar aquestes màquines a punt cada vegada que es produeix un canvi en les peces que es van a mecanitzar perquè és una tasca força complexa la posada a punt d'un torn automàtic o de CNC. Una vegada que el torn ha estat preparat per a un treball determinat, el control posterior del treball de la màquina sol encarregar-se a una persona de menys preparació tècnica que només s'ha d'ocupar que la qualitat de les peces mecanitzades es vagi complint dins de les qualitats de tolerància i rugositat exigides. De vegades un operari és capaç d'atendre a diversos torns automàtics, si aquests tenen automatitzats el sistema d'alimentació de peces mitjançant barres o autòmats. Torners de torns paral·lels Els torners tradicionals eren els que atenien als torns paral·lels. Aquest ofici exigeix certes qualitats i coneixement als seus professionals, entre els quals cal citar:

Vegeu tambéReferències

Bibliografia

Enllaços externs

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||