|

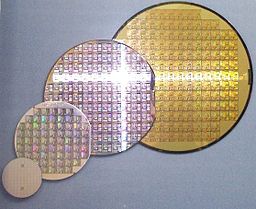

Напівпровідникова пластина  Напівпровідникова пластина, підкладка (англ. wafer) — тонка монокристалічна напівпровідникова пластина, що призначена для створення плівок, гетероструктур, та вирощування монокристалічних шарів за допомогою епітаксії, кристалізації та ін. Використовується як основа для мікроелектронних пристроїв, інтегральних мікросхем. Підкладка проходить багатоетапний процес виготовлення, що включає легування, травлення, осадження різних матеріалів та фотолітографію[1]. В процесі вирощування кристалів вагому роль відіграє відповідність кристалічної решітки кремнієвої пластини кристалу, що наростає. Зокрема вагомим є структурно-геометрична відповідність, а також відсутність дефектів у підкладці. У випадку сильної невідповідності кристалічних решіток підкладки і кристалу, використовують буферний шар для попередження виникнення численних дислокацій. ІсторіяУ 50-х роках Мохамед Аталла досліджував поверхневі властивості кремнієвих напівпровідників у Bell Labs, де він застосував новий метод виготовлення напівпровідникових пристроїв, покривши кремнієву пластину ізоляційним шаром оксиду кремнію, щоб електрони могли надійно проникати до напівпровідного кремнію внизу, долаючи поверхневі стани, які заважали їм досягати напівпровідного шару. Це явище відоме як поверхнева пасивація, метод, який згодом став критичним для напівпровідникової промисловості, оскільки дав можливість масового виробництва інтегральних мікросхем кремнію (ІС). [2] [3] [4] Метод поверхневої пасивації був представлений Аталлою в 1957 р. [5] і пізніше був основою для процесу утворення структури метал-оксид-напівпровідник (МОС), винайденого Аталлою та Доуном Канггом у 1959 р. [2] До 1960 року кремнієві пластини виготовляли в США такими компаніями, як MEMC / SunEdison . У 1965 році американські інженери Ерік О. Ернст, Дональд Дж. Херд та Джерард Зелі, працюючи в IBM, подали патент US3423629A[6] на перший епітаксіальний апарат високої ємності. Технологія виготовлення Пластини формуються з високочистого [7] майже бездефектного монокристалічного матеріалу з чистотою 99,9999999% ( 9N ) або вище. [8] Один процес формування монокристалу кремнію відомий як ріст Чохральського, винайдений польським хіміком Яном Чохральським . У цьому процесі утворюється циліндричний злиток монокристалічного напівпровідника високої чистоти, такий як кремній або германій, шляхом витягування затравки з розплаву.[9] [10] Донорні домішки атомів, такі як бор або фосфор у процесі з кремнієм, можуть бути додані до розплавленого власного матеріалу в точних кількостях для того, щоб легувати кристал, таким чином перетворюючи його на зовнішній напівпровідник n-типу або p-типу . Потім полікристал кремнію нарізається пилкою (тип дротяної пилки ) і шліфується для формування пластин. [11] Площа пластини становить 100–200мм2, а товщина - 100–500мкм. [12] У електроніці використовуються пластини розмірами від 100–450мм у діаметрі. Найбільші мають діаметр 450мм. [13] Очищення, текстурування та травленняКремнієві пластини очищаються слабкими кислотами, щоб видалити небажані частинки або відновити пошкодження, спричинені в процесі нарізання. Для використання у сонячних батареях пластини текстуровані для створення шорсткої поверхні для підвищення їх ефективності. Утворене ФСС ( фосфосилікатне скло ) видаляється з краю пластини при травленні . [14] Властивості пластинКремнієві пластини випускаються в різних діаметрах від 25,4 мм (1 дюйм) до 300 мм (11,8 дюймів). [15] [16] Установки для виготовлення напівпровідників, відомі як розмови, визначаються діаметром пластин, який вони виготовляють. Діаметр поступово збільшувався для поліпшення пропускної здатності та зниження собівартості за допомогою сучасної сучасної фабрики з використанням 300 mm із пропозицією прийняти 450 mm . [17] [18] Intel, TSMC і Samsung окремо проводять дослідження з появою 450 mm « прототип » (дослідження) ФАБС, хоча серйозні перешкоди залишаються.

Пластини, вирощені з інших матеріалів, ніж кремній, матимуть різну товщину, ніж кремнієві пластини того ж діаметра. Товщина пластин визначається механічною міцністю використовуваного матеріалу; пластина повинна бути досить товстою, щоб підтримувати власну вагу, не розтріскуючись під час обробки. Вага пластини збільшується по товщині і діаметру. Історичне збільшення розміру пластинЗа одиничний етап виготовлення пластин, такий як етап травлення, може вироблятися більше чипів, пропорційно збільшенню площі пластини, тоді як вартість одиничного етапу збільшується повільніше, ніж площа пластини. Це стало основою збільшення розміру пластин. Перехід на 300 мм пластини від 200 мм почалися на початку 2000 років і знизили ціну за чіп приблизно на 30-40%. [23] Пластини з більшим діаметром дозволяють отримати більше чипів на одну пластину: Запропонований перехід 450 ммІснує значна стійкість до 450 мм перехід, незважаючи на можливе підвищення продуктивності, через занепокоєння щодо недостатньої віддачі інвестицій. [24] Існують також проблеми, пов’язані із збільшенням варіації пластин між кристалом / краєм до краю та додатковими дефектами краю. Очікується, що пластини на 450 мм коштуватимуть у 4 рази дорожче, ніж 300 мм, а витрати на обладнання очікуються на 20-50%. [25] Вища вартість обладнання для виготовлення напівпровідників для великих пластин збільшує вартість 450 мм фабрики (напівпровідникові засоби виготовлення або фабрики). Літограф Кріс Мак стверджував у 2012 році, що загальна ціна за варту за 450 мм пластини було б зменшено лише на 10–20% порівняно з 300 мм пластин, оскільки понад 50% загальних витрат на обробку пластин пов'язані з літографією. Перетворення на більші 450 мм пластини знизили б ціну на валу лише для таких технологічних операцій, як травлення, коли вартість пов'язана з кількістю пластинних виробів, а не площею пластинних виробів. Вартість таких процесів, як літографія, пропорційна площі пластинних виробів, і більш великі пластини не зменшують внесок літографії у вартість загибелі. [26] Nikon планував поставити 450-мм літографічне обладнання у 2015 році, з об’ємним виробництвом у 2017 році. [27] [28] У листопаді 2013 року ASML призупинив розробку 450-мм літографічного обладнання, посилаючись на невизначені терміни попиту виробника мікросхем. [29] Хронологія для 450 мм не було зафіксовано У 2012 році очікувалося, що в 2017 році почнеться виробництво 450 мм, що так і не було реалізовано. [30] [31] Марк Дуркан, тодішній генеральний директор Micron Technology, заявив у лютому 2014 року, що очікує 450 мм прийняття має бути відкладено на невизначений термін або припинено. "Я не впевнений, що 450 мм коли-небудь трапиться, але, наскільки це буде, це довгий вихід у майбутнє. Мікрону, принаймні, протягом наступних п’яти років, не потрібно багато витрачати на 450 мм багато грошей. Для того, щоб це відбулося, потрібно багато інвестицій, які потрібно вкласти у спільноту обладнання. А цінність наприкінці дня - щоб клієнти купували це обладнання - я вважаю сумнівним ". [32] Станом на березень 2014 року корпорація Intel очікувала 450 мм розміщення до 2020 року (до кінця цього десятиліття). [33] У середині 2014 року Марк Лапедус із semiengineering.com повідомив, що виробники чипів затримали прийняття 450 мм "на осяжне майбутнє". Відповідно до цього звіту, деякі спостерігачі очікували 2018-2020 рр., Тоді як Г. Ден Хатчесон, виконавчий директор VLSI Research, не бачив, щоб 450-мм фабрики рухалися у виробництво до 2020 року до 2025 року. [34] Крок до 300 мм потрібні значні зміни, повністю автоматизовані фабрики використовують 300 мм пластини проти ледь автоматизованих заводів на 200 мм пластини, частково тому, що FOUP на 300 мм пластини важить близько 7,5 кілограмів [35] при завантаженні 25 300 мм пластини, де SMIF важить близько 4,8 кілограма [36] [37] [38] при завантаженні 25 200 мм пластин, що вимагає вдвічі більше фізичної сили від заводських робітників і збільшує втому. 300 мм FOUP мають ручки, щоб їх можна було переміщувати вручну. 450 мм FOUP важать 45 кілограмів [39] при завантаженні 25 450 мм пластини, тому крани необхідні для ручного оброблення FOUPs [40] а ручки більше відсутні в FOUP. ФОУП пересуваються за допомогою вантажно-розвантажувальних систем Muratec або Daifuku . Ці великі інвестиції були здійснені в економічному спаді внаслідок бульбашки доткомів, що призвело до величезного опору модернізації до 450 мм за початковими часовими рамками. На пандусі до 450 мм - це те, що кристалічні зливки будуть в 3 рази важчі (загальна вага метричної тони) і охолонуть у 2–4 рази довше, а час процесу буде подвійним. [41] Все сказане, розробка 450 мм пластини потребує значних витрат, часу та витрат на подолання. Аналітична оцінка підрахунку кристалівДля того, щоб мінімізувати витрати на одну матрицю, виробники бажають максимально збільшити кількість кристалів, які можна зробити з однієї пластини; плашки завжди мають квадратну або прямокутну форму через обмеження пластинних висівок . Взагалі, це обчислювально складна проблема, яка не має аналітичного рішення, що залежить як від площі кристалів, так і від їх співвідношення сторін (квадратних або прямокутних) та інших міркувань, таких як розмір писанки та простір, який займають структури вирівнювання та випробування. Зверніть увагу, що валові формули DPW враховують лише площу, яка втрачається, оскільки її не можна використовувати для фізичного завершення кристалів; валові розрахунки DPW не враховують втрати врожаю через дефекти або параметричні проблеми.

Тим не менш, кількість валової ваги на пластину ( DPW ) можна оцінити, починаючи з наближення першого порядку або площі відношення пластинних виробів, , де - діаметр пластинних виробів (як правило, в мм) і розмір кожної плашки (мм 2 ). Ця формула просто зазначає, що кількість кристалів, які можуть поміститися на пластину, не може перевищувати площу пластини, поділену на площу кожної окремої кристали. Це завжди буде завищувати справжню велику величину DPW, оскільки вона містить у собі ділянку з частково візерунковими плашками, які не повністю лежать на поверхні пластин (див. Малюнок). Ці частково візерункові кристали не є повноцінними ІС, тому їх не можна продати як функціональні частини. Удосконалення цієї простої формули зазвичай додають корекцію краю для врахування часткових кристалів на краю, що в цілому буде більш значним, коли площа кристалу велика порівняно із загальною площею пластини. В іншому обмежувальному випадку (нескінченно малі кристали або нескінченно великі пластини) корекція ребер незначна. Корекційний коефіцієнт або термін корекції, як правило, приймає одну з форм, цитовану Де Врісом: [42]

Кристалічна орієнтація Пластини вирощують із кристала, що має правильну кристалічну структуру, а кремній має алмазну кубічну структуру з решіткою 5,530710 Å (0,5430710 нм). [44] Розрізавши на пластини, поверхня вирівнюється в одному з декількох відносних напрямків, відомих як кристалічні орієнтації. Орієнтація визначається індексом Міллера, найчастішим для кремнію є грані (100) або (111). [44] Орієнтація важлива, оскільки багато структурних та електронних властивостей монокристала є високоанізотропними. Глибина іонної імплантації залежить від кристалічної орієнтації пластин, оскільки кожен напрямок пропонує різні шляхи транспортування. [45] Розщеплення пластин зазвичай відбувається лише в декількох чітко визначених напрямках. Розміщення пластини вздовж площин розщеплення дозволяє легко нарізати кубиками окремі мікросхеми (" кристали"), щоб мільярди окремих елементів ланцюга на середній пластині можна було розділити на багато окремих ланцюгів.

Вирізи кристалографічної орієнтаціїПластини діаметром до 200мм мають квартири, розрізані на одну або кілька сторін, що вказують на кристалографічні площини пластини (як правило, грані {110}). У пластинах попереднього покоління пари квартир під різними кутами додатково передавали допінг-тип (див. Ілюстрацію до умовних умов). Пластини діаметром 200мм і вище використовують одну невелику виїмку, щоб передати орієнтацію пластин, без візуальної вказівки типу допінгу. [46] Кремнієві пластини, як правило, не є 100% -ним чистим кремнієм, але натомість утворюються з початковою концентрацією допінгу домішок між 10 13 та 10 16 атомами на см 3 бору, фосфору, миш'яку або сурми, які додаються до розплаву і визначають пластини як або масовий n-тип, або p-тип. [47] Однак, порівняно з атомною щільністю монокристала кремнію 5 × 10 22 атомів на см 3, це все ж дає чистоту, що перевищує 99,9999%. Пластини також можуть спочатку забезпечуватися деякою інтерстиціальною концентрацією кисню. Забруднення вуглецем та металами зводяться до мінімуму. [48] Зокрема, перехідні метали повинні зберігатись нижче концентрації на мільярд частин для електронних застосувань. [49] Хоча кремній є переважаючим матеріалом для пластинних виробів, використовуваних в електронній промисловості, також використовуються інші складові матеріали III-V або II-VI . Арсенід галію (GaAs), напівпровідник III-V, що виробляється за допомогою процесу Чохральського, нітрид галію (GaN) та карбід кремнію (SiC), також є поширеними пластинчастими матеріалами, при цьому GaN і Sapphire широко використовуються у виробництві світлодіодів . [50]

Дивись також

Примітки

|